◐ คุณสมบัติของอุปกรณ์

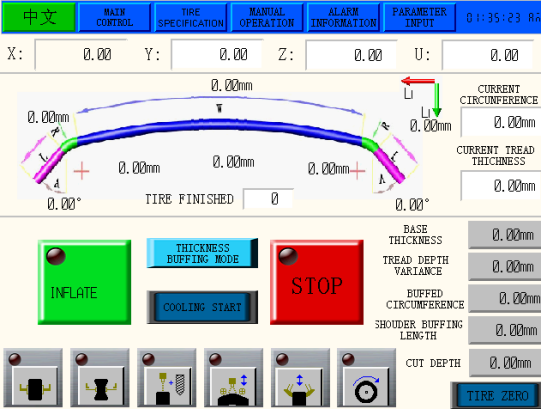

1. ระบบตั้งศูนย์ยางอัตโนมัติ

2. แก้ไขโปรไฟล์การขัดอัตโนมัติเพื่อชดเชยการชดเชยยาง ผ่านการเชื่อมโยงเซอร์โวมอเตอร์สามแกน บรรลุการเจียรโค้งพิเศษ ความแม่นยำในการเจียรโดยอัตโนมัติ

3. ตรวจจับความหนาของยางที่เหลือและขอบยางขัดเงาโดยอัตโนมัติ เพื่อให้แน่ใจว่ากระบวนการเจียรมีเสถียรภาพ

ข้อกำหนดกระบวนการมาตรฐาน--

·ความหนาของยางที่เหลือ: 2-2.5 มม.;

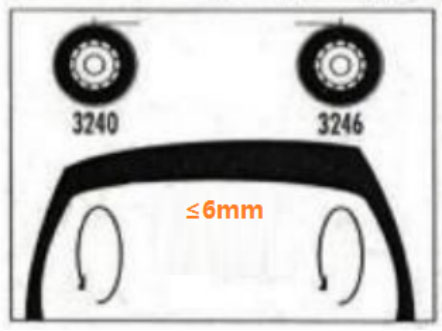

· เส้นรอบวงไหล่ทั้งสองต่างกัน ≤6mm.

4. ด้วยอุปกรณ์ทำความสะอาดแก้มยางที่ควบคุมโดยเซอร์โวมอเตอร์สำหรับการเจียรแก้มที่มีขนาดแตกต่างกัน

5. ลิฟต์ประเภท Gradle เพื่ออำนวยความสะดวกในการขนถ่ายยางจากระบบโมโนเรล

6. อุปกรณ์ระบายความร้อนของใบมีดช่วยลดอุณหภูมิที่ยิ่งใหญ่และลดการสึกหรอของใบมีด

7. อุปกรณ์ป้องกันเพื่อความปลอดภัย

8. ระบบวินิจฉัยและแก้ไขปัญหาด้วยตนเอง การวินิจฉัยและการดีบักจากระยะไกลสามารถทำได้

ความต้องการของสถานีขัด

◐ แนะนำการกำหนดค่า/เครื่องมือ

1. ระบบกำจัดไอเสียและฝุ่น

2. คีมปากแหลมและปลายแหลม (ตัดลวดที่รั่ว)

3. ชอล์กทำเครื่องหมายยาง (ทำเครื่องหมายตำแหน่งของบาดแผล ความกว้างของดอกยาง ฯลฯ)

4. สารหล่อลื่นล้อขยาย (ใช้เป็นประจำ)

5. ตารางพารามิเตอร์ยาง (ป้อนตารางการกำหนดค่า PC ล่วงหน้าและเรียกมันออกมาโดยตรงเมื่อขัดเงา)

6. ไม้บรรทัดวัดฐานดอกยาง/เครื่องวัดความลึกลาย/สายวัดแบบยืดหยุ่น (สามารถใช้สำหรับการตรวจจับแบบค่อยเป็นค่อยไป)

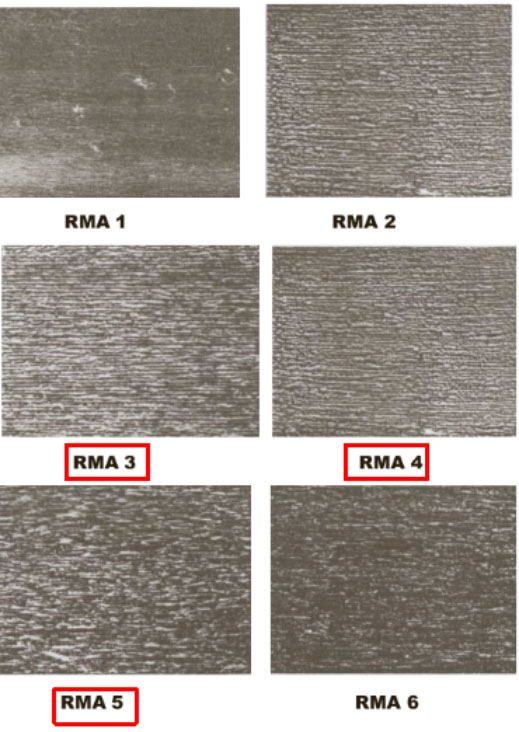

7. แม่แบบความหยาบในการเจียรมาตรฐาน RMA (ใช้ตัดสินการสึกหรอของหัวเครื่องมือเจียร)

8. แว่นตากันแสงด้านข้าง with

9、รองเท้านิรภัย

◐ เงื่อนไขกระบวนการ

1. แรงดันลมอัด: 5 ~ 8kg/cm

2. แรงดันลมยาง: 1.5 กก. / ซม. 2

◐ มาตรฐานคุณภาพตำแหน่งขัด

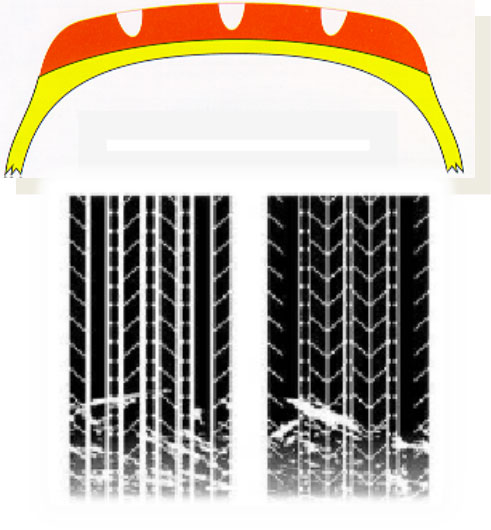

1. หลังจากบดยางแล้ว ควรรักษาพื้นผิวการเจียรด้วยชั้นยาง 1.5 ~ 2.5 มม.

2.หลังจากเจียรแล้ว พื้นที่เส้นของยางในที่เดียวต้องไม่เกิน 1% ของพื้นที่รอยถลอกของยาง

พื้นที่นอกทั้งหมดต้องไม่เกิน 2% ความลึกของเส้นขัดไม่ทำร้ายชั้นผ้าสายไฟ

3.หลังจากบด รูเจาะยางและข้อบกพร่องอื่น ๆ ของยางแต่ละเส้นจะต้องไม่เกิน 3 และระยะห่างระหว่างบาดแผลทั้งสองจะต้องไม่น้อยกว่า 1/6 ของเส้นรอบวงยาง

4. ข้อกำหนดการบด:

4.1 ความลึกของการเจียรจะต้องควบคุมที่ 1.5-2 มม. ผิวขัดหยาบ: RMA 3 ~ 5

4.2 การเบี่ยงเบนพื้นผิวการเจียร, ความเบี่ยงเบนของพื้นผิวการเจียรมงกุฎยางไม่เกิน 1MM °

4.3 ความกว้างของเม็ดมะยมขัดเงาต้องเท่ากับหรือน้อยกว่า 1/16 นิ้ว (2 มม.) ของความกว้างฐานของดอกยาง และขนาดดอกยางที่ใช้ต้องเป็นไปตามพารามิเตอร์ของยาง (รัศมีการเจียรของเครื่องต้อง ให้สอดคล้องกับพารามิเตอร์ของยาง)

◐ปลอดภัย

1. ก่อนขัดเงา ขจัดสิ่งแปลกปลอมที่มองเห็นได้ เช่น หิน ตะปู สกรู ฯลฯ

2.พองได้ไม่เกิน 15 psi (1.5 Kg/cm2)

3. แว่นตาคุ้มครองแรงงาน

4. ไม่อนุญาตให้สวมถุงมือและสวมเสื้อผ้าที่ใส่สบาย

5.ผมยาวต้องพันไว้

โปรดดูที่อุปกรณ์เครื่องเจียรแบบแมนนวล ทำความเข้าใจปัญหาด้านความปลอดภัยใดๆ

◐ วัตถุประสงค์ในการผลิต

1. การผลิตที่ปลอดภัย

2. มาตรฐานกระบวนการ เพิ่มประสิทธิภาพสูงสุด การผลิตยางหล่อดอกละเอียด